【dự đoán kêt quả bóng đá】Đào tạo kiến thức cho sinh viên về tư duy giảm thiểu lãng phí để tăng năng suất chất lượng

Về phía Ủy ban,Đàotạokiếnthứcchosinhviênvềtưduygiảmthiểulãngphíđểtăngnăngsuấtchấtlượdự đoán kêt quả bóng đá chương trình có sự tham gia của ông Phạm Lê Cường – Phó Chánh Văn phòng, đoàn viên, thanh niên các đơn vị của Ủy ban tham dự trực tiếp và trực tuyến.

Về phía các trường đại học, cao đẳng có sự tham gia trực tuyến của gần 100 sinh viên và các thầy cô giáo đến từ: Đại học Phan Thiết, Đại học Nha Trang, Đại học Trà Vinh, Đại học Kinh tế – Đại học Quốc gia Hà Nội, Học viện Báo chí và Tuyên truyền, Đại học Bình Dương, Đại học Lâm Nghiệp, Đại học Kinh tế kỹ thuật Thái nguyên, Đại học Thủ Dầu 1, Cao đẳng Công nghệ Việt – Hàn Bắc Giang, Đại học Công nghiệp Dệt May Hà Nội, Cao đẳng Nghề Việt Xô số 1 Vĩnh Phúc, Cao đẳng Miền núi Bắc Giang, Cao đẳng Công nghiệp và Xây dựng Quảng Ninh, Cao đẳng Nghề Sóc Trăng.

Trình bày tại buổi đào tạo ThS. Đỗ Thu Hương – Ủy viên Ban Chấp hành Đoàn thanh niên Ủy ban Tiêu chuẩn Đo lường Chất lượng Quốc gia cho biết, Lean được biết đến là mô hình quản trị theo triết lý tinh gọn. Từ những năm 1930 – khởi nguồn từ hệ thống sản xuất của Toyota: Taiichi Ohno, một kỹ sư tại Toyota, bắt đầu nghiên cứu và phát triển hệ thống sản xuất mới, ông quan sát và học hỏi từ cách thức sản xuất của các nhà máy ô tô Mỹ, đặc biệt là Ford. Mục tiêu là tối ưu hóa quy trình, loại bỏ mọi lãng phí và tăng năng suất.

Những năm 1950 – Xây dựng và phát triển hệ thống sản xuất Toyota (TPS): Ohno và Shigeo Shingo tiếp tục hoàn thiện và triển khai TPS tại các nhà máy của Toyota. TPS trở thành nền tảng cho việc sản xuất ô tô hiệu quả của Toyota.

Những năm 1970-1980 – Lan rộng ra thế giới: Hệ thống sản xuất của Toyota bắt đầu được các công ty ô tô khác quan tâm và học hỏi. Các nguyên lý và công cụ của TPS dần được áp dụng rộng rãi trong các ngành công nghiệp khác.

Những năm 1990 – Được định nghĩa và hệ thống hóa: Thuật ngữ “Lean manufacturing” lần đầu tiên xuất hiện vào năm 1990, trong quyển The Machine that Changed the World (Cỗ máy làm thay đổi cả thế giới).

Hiện nay có 7 loại lãng phí bao gồm sản xuất dư thừa, tồn kho quá mức, vận chuyển, chờ đợi, thao tác thừa không cần thiết, khuyết tật và phế phẩm, quá trình gia công không phù hợp.

Về loại lãng phí thứ nhất do sản xuất dư thừa, nguyên nhân do dự báo sai nhu cầu; Dư thừa nhân công hoặc công suất thiết bị nhưng vẫn sản xuất liên tục; Muốn có hàng dự phòng để đáp ứng nhanh nhu cầu của khách hàng.

Về giải pháp cần sự phối hợp tốt hơn giữa các phòng ban để sản xuất một lượng phù hợp vừa đáp ứng nhu cầu của khách hàng, vừa tránh được lãng phí do sản xuất dư thừa.

(责任编辑:Nhà cái uy tín)

- ·Thương hiệu là ‘vũ khí’ của doanh nghiệp

- ·Khích lệ phong trào ca nhạc đường phố

- ·Đường sách nào cho Huế?

- ·Ai Cập phục chế quan tài của vua Tutankhamun

- ·Vinamilk thuộc top 10 trong 50 doanh nghiệp niêm yết tốt nhất 2021 của Forbes Việt Nam

- ·Ngôi nhà nhỏ cuối khu vườn

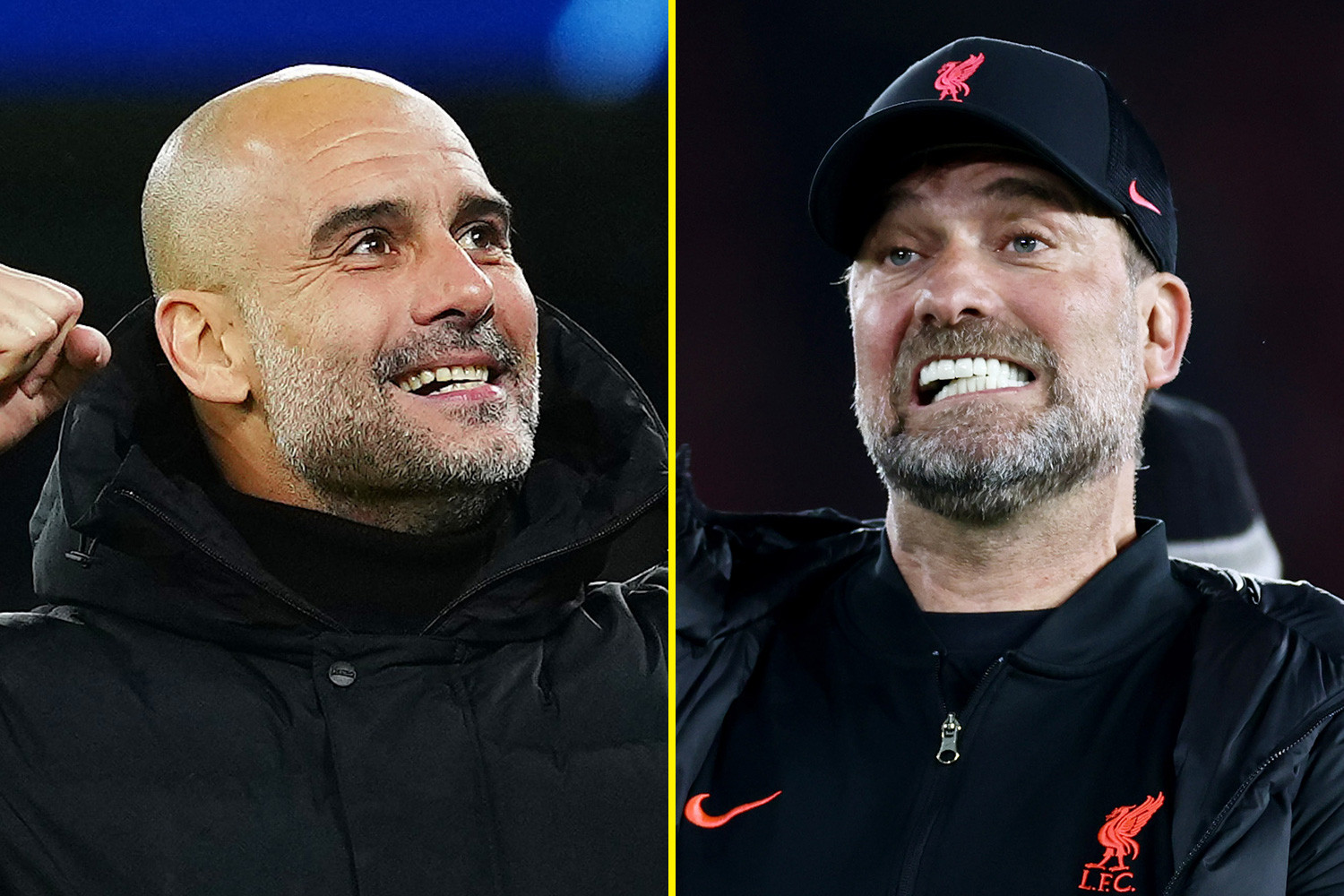

- ·Son Heung Min đi vào lịch sử, giành Chiếc giày vàng Ngoại hạng Anh

- ·Qua sông Hậu

- ·Bàn giao nội thất hoàn thiện – lợi thế chiến lược của căn hộ The Hill Nam Phú Quốc

- ·“Khám phá khoa cử Huế”

- ·Nhiều tiện ích khi sử dụng hình ảnh thẻ BHYT trên ứng dụng VssID để đi khám chữa bệnh

- ·Đêm hội trăng rằm và triển lãm tranh “Chạm vào ước mơ”

- ·Đấu giá Cao su Sông Bé "ế" hơn 40 triệu cổ phần

- ·Hơn 5.000 tác phẩm tham dự Cuộc thi Nhiếp ảnh ASEAN 2019

- ·Doanh nghiệp và “sân chơi” nông sản: T&T Group tham gia khắc phục câu chuyện “được mùa mất giá”

- ·Chứng khoán 18/10: Lực bán chốt lời đẩy các cổ phiếu lớn giảm giá

- ·“Chẩn bệnh” cho dương cầm

- ·Trao tặng 30 hiện vật cho Bảo tàng Hồ Chí Minh

- ·Có giá khoảng 1,2 tỷ đồng, Toyota Fortuner 2.4 Legender mới về đại lý có gì đặc biệt?

- ·Phái sinh: Khả năng chỉ số VN30 có thể kiểm lại mốc 993 điểm